متنی که در ادامه میخوانید، مقالهای است در خصوص انبارداری و مدیریت انبار در آمریکا که از سایت Encyclopedia.com ترجمهشده است.

انبارداری ذخیرهسازی کالا برای سود است. انبار، مکانی فیزیکی است که در آن محصولات را برای ارائه به مصرفکنندگان یا سایر شرکتها ذخیره میکنند. همچنین میتوان از انبار بهعنوان مرکز توزیع استفاده نمود. مدیریت انبار فرآیند هماهنگی کالاهای ورودی، ذخیرهسازی و ردیابی کالاهای ارسالی و درنهایت توزیع کالاها به مقصد مناسب آنها است. تغییرات قابلتوجهی در این صنعت در دهه ۱۹۹۰ و ۲۰۰۰ رخداده است؛ زیرا تغییر شرایط تجاری، سازندگان را مجبور به سازگاری با روشهای جدید کرده تا بهطور چشمگیری تکنولوژیهای نوین را به خدمت بگیرند.

تاریخچه انبار:

نخستین انبارها در سالهای دور پس از رخ دادن قحطیهای شدید ساخته شدند و پسازآن همانطور که مهاجران اروپایی شروع به ایجاد مسیرهای تجارت حملونقل به کشورهای دیگر کردند، اهمیت انبارها برای ذخیرهسازی محصولات و کالاها روزبهروز بیشتر شد. در آغاز بندرها محل اصلی انبارها بودند.

با گسترش راهآهن برای استفاده بهعنوان وسیله سفر و حملونقل، انبارهای ریلی برای ذخیرهسازی مواد نیز آمورد توجه قرار گرفتند. در سال ۱۸۹۱ انجمن آمریکاییهای غرفه دار سازماندهی شد تا کنترل شرکتهای راهآهن بر دفاتر حملونقل را به چالش بکشد. رئیسجمهور تئودور روزولت، کمیسیون تجارت بینالملل را با تصویب قانون هپبورن در سال ۱۹۰۶ بهطور قابلتوجهی تقویت کرد. انبار تجاری پسازآنکه دولت درزمینهٔ راهآهن محدودیتهای بیشتری را ایجاد کرد، رشد کرد.

پس از جنگ جهانی دوم با توجه به رشد سریع صنایع، نیاز به تغییر روش در سیستم انبارها احساس شد، از آن جمله میتوان به نیاز به افزایش اندازه انبارها، نیاز به روشهای مکانیزه بیشتر برای ذخیره و بازیابی محصولات و مواد و همچنین با افزایش تولید انبوه در خطوط تولید، نیاز به قابلیت انبارداری مؤثر اشاره نمود.

وظایف انبار

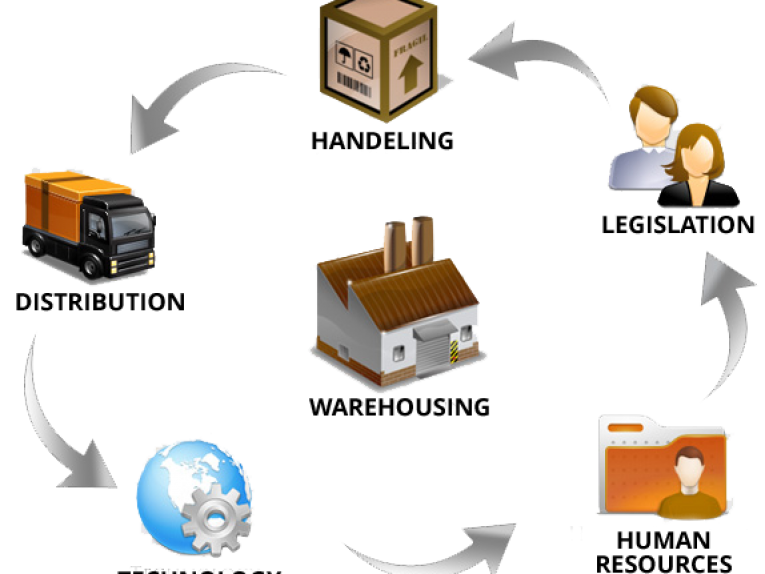

انبارداری جزء اصلی زنجیره تأمین است. زنجیره تأمین سیستمی متشکل از سازمانها، مردم، فعالیتها، اطلاعات و منابعی است که در انتقال یک کالا و یا خدمات از عرضهکننده به مشتری درگیر هستند. فعالیتهای زنجیره تأمین، منابع طبیعی، مواد خام و قطعات را به محصول نهایی برای عرضه به مشتری تبدیل میکنند

وظایف انبار عبارتاند از:

- ذخیره کالاها برای مدیریت جریان تولید یا هماهنگی برنامهریزی تولید طولانیتر.

- ارائه خدمت با جمعآوری محصولات گوناگون از تولیدکنندگان مختلف و ارائه یکجا به مشتری.

- ارائه خدمت بهعنوان فروشگاه.

- ارائه خدمت بهعنوان منبع تأمین مواد اولیه برای تولید.

- ارائه خدمت بهعنوان پایان خط تولید و بستهبندی محصول جهت ارائه به مشتری.

عملیات انبارداری

انواع انبارداری ازنظر روش کار:

- انبارداری عمومی: این نوع انبارداری شامل پرداخت هزینهای استاندارد توسط مشتری برای ذخیره کالا است. انبارهای گمرک نمونهای از این انبارها است.

- انبارداری خصوصی: انبارهایی اختصاصی هستند که برای ذخیرهسازی مواد گوناگون (اولیه، در حال ساخت و یا محصول) در کارخانهها و دیگر سازمانهای خصوصی کاربرد دارند.

- انبارداری اجارهای: انبارهایی که بیشتر توسط دلالان و واسطهها مورداستفاده قرار میگیرند، این نوع انبارها معمولاً بهصورت دورهای اجارهشده و مالک آن فارغ از اینکه انبار خالی یا پر باشد وجهی را از مشتریان دریافت میکنند. این روش تضمین میکند که مشتری همیشه فضایی برای نگهداری کالا دارد. بر اساس بررسی انبارداری در آمریکای شمالی، قرارداد انبارداری بیش از ۶۰ درصد از بازار تجاری ایالاتمتحده را تشکیل میدهد.

انبار بدون محصول، فضایی خالی است. تحویل کالاها و مواد میتواند بهوسیله کامیون، راهآهن یا قایق در یک ناحیه بارگیری انجام شود. کالاها دریافت، پردازش و سپس به انبار برای ذخیرهسازی ارسال میشوند.

وظیفه اصلی انبار ذخیرهسازی کالاها است. هنگامیکه کالا از تولیدکننده و یا فرستنده دریافت میشود، برای بیشترین استفاده از فضای انبار بهصورت فشرده ذخیره میشوند. بدین منظور محصولات بر روی پالت قرار میگیرند که باعث انعطافپذیری بیشتر و جابجایی راحتتر آنها در انبار میگردد.

مقاطعهکاران و مالکان انبارهای عمومی، کالا و محصولات را از تولیدکنندگان و شرکتهای حملونقل دریافت میکنند. یک جنبه مهم مدیریت انبار، کنترل موجودی است. کنترل موجودی به معنی توانایی انبار کردن یک یا چند ماده خاص و امکان ارسال بهموقع آن به مناطق موردنیاز است. علاوه بر آن فرآیند حفظ مقدار کافی محصول برای پاسخگویی به نیازهای مشتری نیز است ولی باید به این نکته نیز توجه نمود که هزینه نگهداری کالا بیشتر از سود ما نباشد.

شمارش پایه، سالانه، فیزیکی و دورهای همه روشهایی برای کنترل موجودی است. بستهبندی سفارشی فرآیند انتخاب محصولات برای انجام سفارش است.

چندین روش جمعآوری وجود دارد:

- گسسته یا انتخاب بر اساس سفارش: محصولات خاص بر اساس سفارشها انتخاب میشوند.

- دستهای یا مجموعهای از محصولات چندمنظوره: یک محصول برای انجام چندین سفارش انتخاب میشود. این محصولات در منطقه تحویل طبقهبندیشده و با سایر محصولات برای انجام سفارشها ترکیب میشوند.

- موجی: محصولات بر اساس معیارهای مسیریابی یا حملونقل خاص جمعآوری میشوند.

- معکوس سفارش: این روش زمانی استفاده میشود که بخشی از سفارش آماده میشود تا با یک سفارش دیگر ترکیب شود.

جمعآوری معکوس مربوط به اتصال متقابل است که عملکرد دیگری از انبارها است. اتصال متقابل یک جریان دریافت مستقیم کالا برای فروش با ذخیرهسازی ناچیز است که به تحویل بهموقع محصولات، مدیریت دقیق در بارگیری و سفارش مؤثر توسط مشتری بستگی دارد.

علاوه بر آن انبارداری در بستهبندی و برچسبگذاری یک محصول در حال انتقال درگیر است. بستهبندی مناسب برای نگهداری مؤثر و حفاظت از آسیبها ضروری است. برچسبگذاری و برچسب زدن، یک عنصر مهم بستهبندی است. برچسب مناسب، توانایی شناسایی، ردیابی، ذخیره و انتخاب محصول صحیح برای انجام سفارش را بهبود میبخشد.

هنگامیکه محصول انتخابشده یا برداشتهشده است، برای پردازش و حملونقل نهایی به یک منطقه استقرار آورده میشود. اسکله بارگیری بهعنوان مرکزی است که محصولات در آنجا ذخیرهشده و برای توزیع آماده میشوند. مدیریت مؤثر این منطقه برای موفقیت انبار بسیار مهم است. در این حالت اسکله بهعنوان نقطه اتصال متقابل در نظر گرفته میشود. مرحله نهایی انبار، بخش حملونقل کالا است.

مدیریت انبار

درگذشته، مدیریت انبار بسیار متناسب و هماهنگ با بسیاری از فعالیتها بود ولی درگذر زمان و با معرفی سیستم مدیریت، سیستم انبار نیز تغییر کرده است.

سیستمهای مدیریت انبار (WMS) به مدیران کمک میکنند تا محصولات را در سراسر فرایند انبارداری و توزیع ردیابی کنند. سیستمهای مدیریت انبار، از سیستمهای اتوماسیون کامپیوتری ساده تا برنامههای مدیریت پیشرفته با ویژگیهای حرفهای که با نظارت بر مدیریت موجودی باعث بهبود سفارشها میشوند را کنترل میکند.

تغییرات ایجادشده

از اواسط دهه ۱۹۹۰ عملیات انبارداری و توزیع با طیف وسیعی از روند تجاری نوظهور مواجه شده است، ازجمله افزایش کاربرد اینترنت، یکی شدن شمار زیادی از شرکتها و افزایش تجارت جهانی. در ابتدای قرن بیست و یکم صنعت انبار خود را از رکود اقتصادی که تا حدی مربوط به رشد حبابی دات کام و در پی آن تولید بیشازحد نیاز بود نجات داد. علاوه بر آن انباردارها با روشهای جدید توزیع، مانند تولید در زمان نیاز (JIT)، به دلیل آنکه محصولات بهطور مستقیم به مشتریان ارائه میشدند و در آن دیگر نیازی به انبار وجود نداشت مقابله کردند. همچنین، عادتهای خریدوفروش هردو قشر تولیدکنندگان و مصرفکنندگان با توجه به تغییرات زیادی که در تکنولوژی ارتباطات به وجود آمده و افزایش روزافزون رقابت جهانی بهطور چشمگیری تغییر کرده است. بر اساس یک نظرسنجی درباره مدیریت انبار که در سال ۲۰۰۴ صورت گرفت، رقابت در انبارداری بسیار دشوار شده است، چراکه شرکتهای با حاشیه امن پائین به دنبال انبار اجارهای هستند.

شرکتهای انبارداری در حال حاضر در تلاش برای تبدیلشدن به بیش از مکانی صرفاً برای ذخیرهسازی کالا هستند. آنها خود را به ارائهدهندههای تدارکات شخص ثالث یا “۳PLs” تبدیل میکنند که مجموعه وسیعی از خدمات و توابع را ارائه میدهند. انبارداری نوین علاوه بر بستهبندی و پالت گذاری، محصولاتی همچون محصولات تابشی، مراکز تماس، برچسبگذاری و سایر گزینههای غیر ذخیرهسازی را ارائه میدهد. نتیجه افزایش فعالیت ۳PL موجی از ادغامها است که صنایع را تقویت میکنند. تقاضای مشتری برای خرید یک مرحلهای و فناوریهای جدید یک نیروی محرک پشت این ادغام است. توسعه بیشتر، افزایش ارائهدهندگان تدارکات چهارم بخشی (۴PLs) است که اساساً کمپانیهای دارایی نیستند ولی از منابع کامپیوتری برای عرضه خدمات ۳PL استفاده میکنند.

سایر تغییرات انبارداری عبارتاند از شناسایی فرکانس رادیویی (RFID)، سیستمهای مدیریت حملونقل (Transportation Management Systems)، تکنولوژی انتخاب با تابش (Pick-to-Light) و دریافت و بستهبندی فعالشده توسط صدا (Voice-activated Receiving and Packaging). دریافت و بستهبندی فعال شونده با صدا اجازه میدهد تا پرسنل انبار برای درخواست در WMS صحبت کنند، درنتیجه سرعت کل فرآیند را افزایش میدهد. سیستمهای مدیریت حملونقل سطح پیشرفتهای را در مورد کالاها پیش از ورود به انبار ارائه میدهند و همچنین زمان دقیقتر تحویل را ارائه میدهند. RFID به طرز چشمگیری توانایی مدیریت موجودی را بهبود بخشیده و محل کالاهای خاص را در انبار مشخص میکند. تکنولوژی Pick-to-Light با استفاده از نظارت و شناسایی محصولات برای محمولههای خاص، ترتیب جمعآوری سفارشهای را در کنار تسمهنقاله انبار فراهم میکند. در آینده پیشرفت بیشتر در این فنآوریها صورت میگیرد. برای مثال، در سال ۲۰۰۷ یک شرکت دانمارکی RFID منفعل را با ویژگیهای حفظ حریم خصوصی که شامل رمزگذاری، فایروال داخلی و حالت سکوت است را معرفی کرد.

انبارداری یک صنعت رو به رشد برای به دست آوردن حداکثری سود و تلاش برای اضافه کردن خدمات به مشتریان و رقابت است. صنعت انبارداری یک جزء کلیدی زنجیره تأمین است و بهاحتمالزیاد تا زمانی که تولیدکنندگان و مصرفکنندگان وجود داشته باشند باقی خواهند ماند.